塗裝生產線配件

一條全自動塗裝生產線通常由多個關鍵部件和設備組成, 共同確保效率, 精確, 以及整個塗裝過程的一致性. 以下是全自動塗裝生產線的常用部件及其功能:

1. 噴塗系統

噴槍: 這是繪畫過程的核心組成部分, 負責將油漆均勻地噴塗到工件表面. 可根據塗料種類和噴塗方式選擇不同型號的噴槍 (如靜電噴塗, 氣動噴塗, ETC。).

噴塗機器人: 用於高精度、大規模生產, 自動噴塗機器人可精確控制位置, 角度, 和噴槍路徑,確保塗層均勻.

靜電噴塗設備: 利用靜電力將粉末塗料吸引到工件表面, 減少浪費並確保塗層的附著力和均勻性.

2. 預處理系統

清潔設備: 用於去除油污, 灰塵, 以及工件表面的雜質, 通常包括噴霧清洗機和超聲波清洗機.

除鏽設備: 用於去除金屬工件表面的氧化物和鐵鏽, 通常包括噴砂機和酸洗槽.

磷化設備: 通過化學反應形成磷化膜,增強塗層附著力,防止生鏽.

乾燥設備: 用於快速蒸發工件表面的水分和溶劑, 通常使用熱風乾燥機.

3. 塗料輸送系統

油漆輸送管道: 用於通過氣流將塗料從塗料罐輸送到噴槍或噴塗機器人, 泵送, 或壓力.

塗料攪拌裝置: 確保噴塗過程中塗料保持均勻,避免沉澱或固化劑分佈不均勻.

4. 固化系統

固化爐: 用於加熱和固化油漆, 通常包括紅外線烤箱, 熱風循環烘箱, 或高溫固化爐. 油漆在固化溫度下發生化學反應,形成硬質塗層.

冷卻系統: 固化後, 工件需要通過冷卻系統進行冷卻,以保證塗層的穩定性.

5. 乾燥固化系統

乾燥箱: 用於油漆固化前去除工件表面的水分和溶劑,保證塗裝質量.

紅外線加熱器: 採用高效紅外輻射加熱,快速乾燥漆面, 常用於快速固化.

6. 自動化控制系統

PLC控制器: 整條生產線的自動化控制系統, 負責協調各裝置的運行,保證工藝流程的穩定性.

觸摸屏控制面板: 操作員監控生產線狀態並調整參數 (比如噴霧量, 固化溫度, ETC。) 通過觸摸屏面板.

傳感器和監控系統: 監控塗層過程中的關鍵參數 (例如塗層厚度, 噴霧量, 油漆流動, ETC。) 以保證塗裝質量.

7. 粉末回收系統

粉末回收機: 用於回收噴塗時未粘附在工件上的粉末塗料. 回收系統通過抽吸最大限度地提高粉末利用率, 過濾, 和循環技術, 減少浪費.

過濾裝置: 粉末回收期間, 過濾裝置去除空氣中的細粉顆粒,確保工作環境清潔.

8. 通風排氣系統

排氣系統: 用於去除有害氣體, 溶劑蒸氣, 以及塗裝過程中產生的空氣粉塵, 確保安全、環保的工作環境.

通風設備: 保持塗裝區域空氣流通,防止油漆或有害氣體積聚在空氣中.

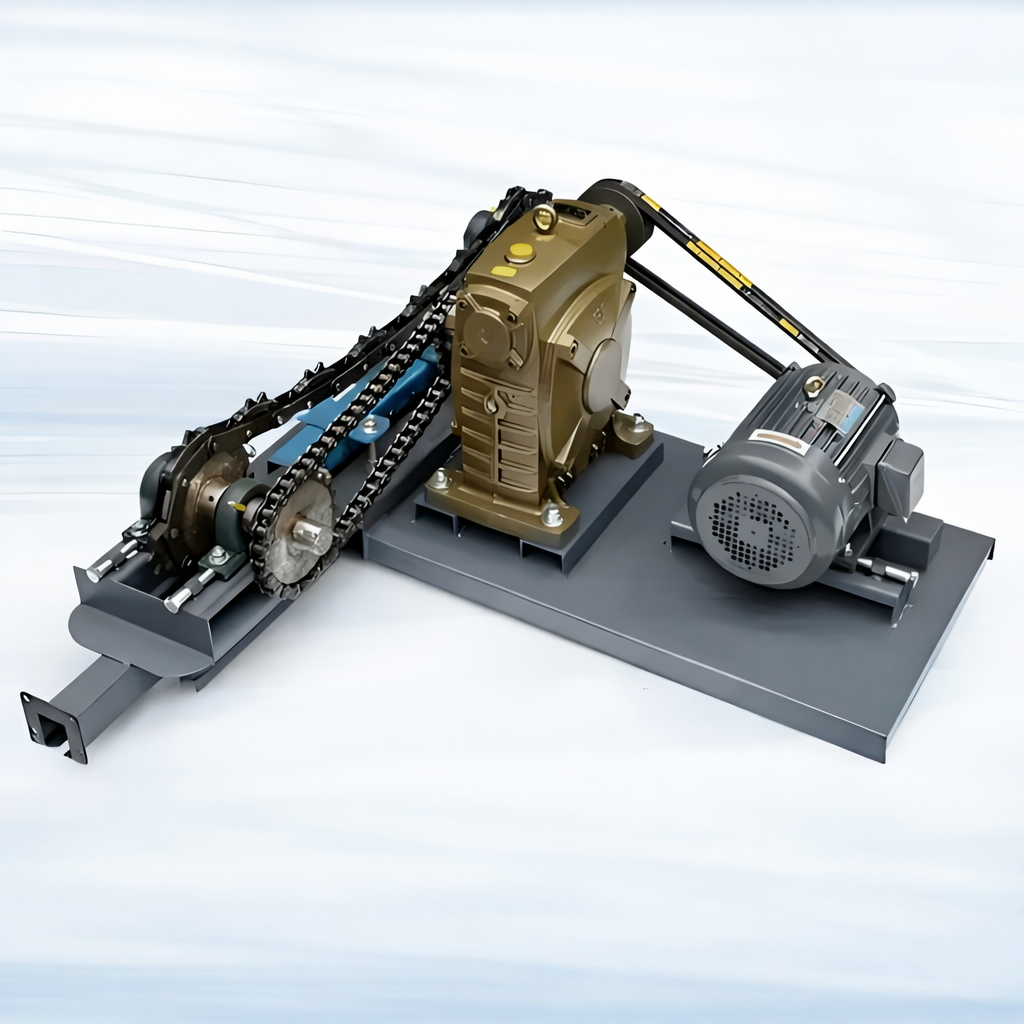

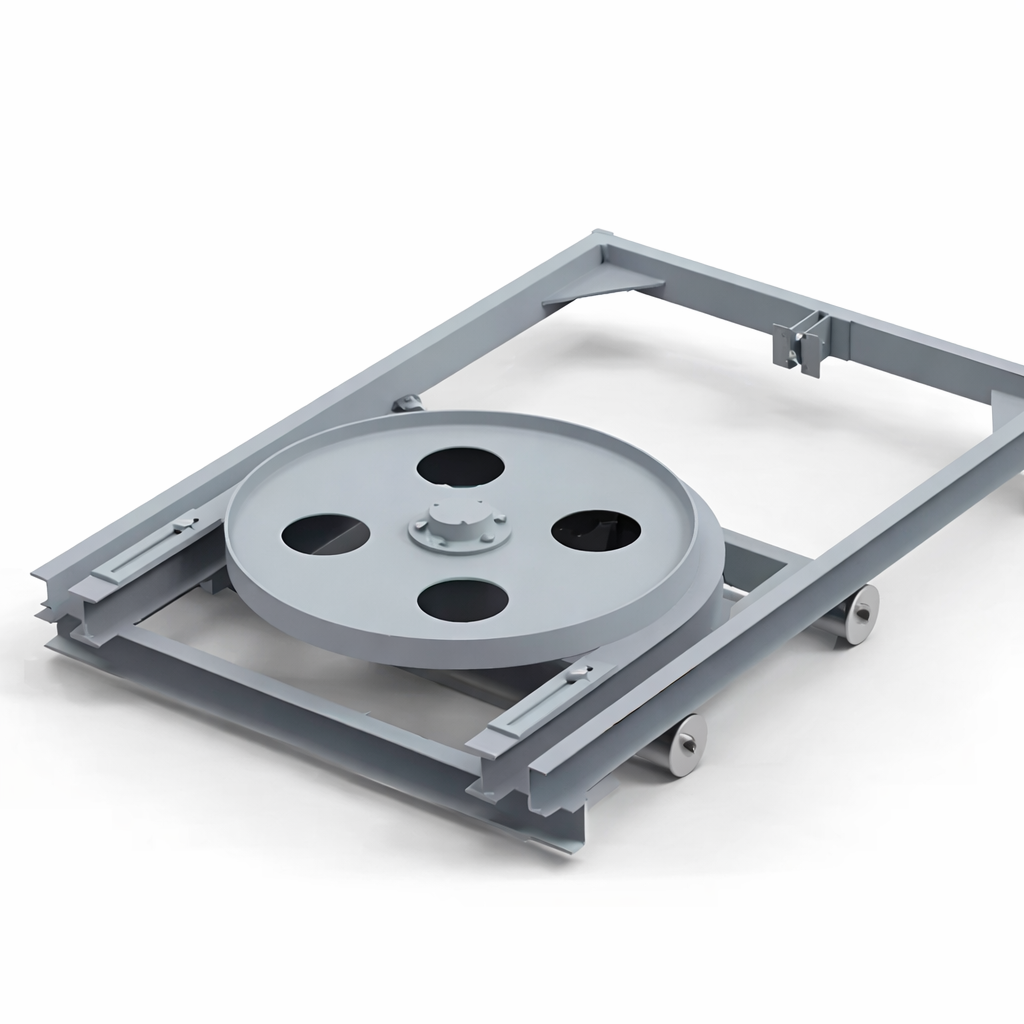

9. 輸送系統

輸送線: 用於生產線不同階段之間運輸工件. 常見類型包括鍊式輸送機, 滾筒輸送機, 和帶式輸送機根據需要.

起重和裝載機: 需要時用於工件的垂直運輸, 確保生產線平穩運行.

10. 質量檢測和控制設備

塗層測厚儀: 用於檢測工件表面塗層厚度,確保每個工件均符合標準.

視覺檢測系統: 利用攝像頭和圖像處理技術實時監控表面塗層質量, 檢查氣泡等缺陷, 下垂, 或塗層不均勻.

附著力測試設備: 用於測試塗層的附著力,保證油漆與工件表面有足夠的結合強度, 防止塗層脫落.

全自動塗裝生產線配件涵蓋從預處理到各個環節, 噴塗, 養護, 環境恢復質量檢查. 通過這些配件的集成組合和自動化控制, 塗層過程的效率, 塗層質量的穩定性, 並可確保符合環境要求. 隨著技術的不斷進步, 更有效率, 節能, 環保配件正在融入全自動塗裝生產線, 大大提高生產效率和產品質量.